封闭式低温滤饼干燥机的主要作用是干燥高含水率的物料,减少其水分含量,同时确保干燥过程中无热损、无扬尘和爆炸隐患。

封闭式低温滤饼干燥机采用低温蒸发和冷凝除湿的原理。它通过热风对不锈钢网带上的高含水率物料进行干燥,然后将潮湿热风进行冷凝除水,以达到物料干燥减量化的目的。整个过程在全封闭的模块化设计中进行,确保干燥过程无热损,且安全可靠,无扬尘与爆炸隐患

封闭式低温滤饼干燥机,是采用低温蒸发、冷凝除湿原理,采用对流热风对不锈钢网带上的高含水率物料进行干燥,然后将潮湿热风进行冷凝除水的工艺,以达到物料干燥减量化的目的,整机采用全封闭式模块化设计,干燥过程无热损。低温干燥、冷除湿原理:该系统通过空气能系统将自干燥箱内的潮湿热空气降温除水,并将该低温干燥空气再次加热后送回干燥箱,除水的同时,回收水分凝结的潜热,将空气能系统所提供的能量充分循环利用。

封闭式低温滤饼干燥机是一种用于污泥、化工、印染等行业物料干燥减量化处理的设备,其核心功能及技术特点如下:

核心功能:低温干燥工艺

采用低温蒸发(50℃–80℃)与冷凝除湿相结合的原理,通过循环热风对不锈钢网带上的高含水率物料进行干燥,随后将潮湿热风冷凝除水。

部分机型设置高温(50℃–80℃)和低温(7℃–20℃)双干燥区,通过水环热泵和冷水压缩机实现分阶段除湿。

减量化:

可将物料含水率降至≤10%,减量幅度达80%以上

除湿比达1:4.2,远超行业标准

全封闭运行:整机采用模块化全封闭设计,避免干燥过程中的热量散失和臭气外溢,无需额外除臭设备

封闭式低温滤饼干燥机应用领域:

行业覆盖:生活污泥、印染、造纸、电镀、化工、皮革等高含水率物料处理领域。

典型场景:污泥干化、喷雾干燥塔余热回收、菌房节能换气等

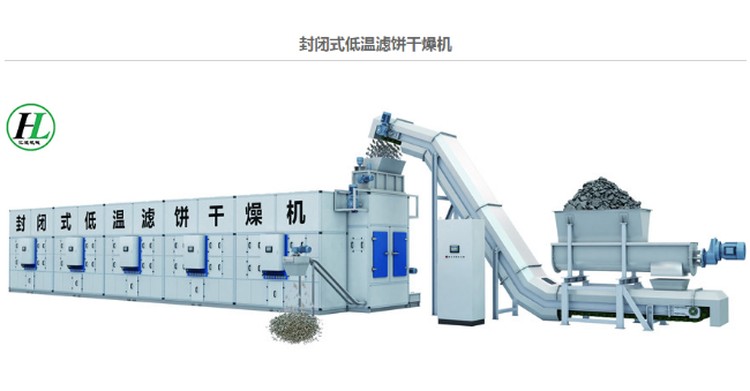

封闭式低温滤饼干燥机设备结构

主要组件:干燥厢体、双层输送网带、水环热泵/冷水压缩机、循环风机、冷凝除湿装置(含蒸发器、冷凝器)。

辅助系统:进料装置(含粉碎、挤条机构)、换热器(显热或全热回收型)、余热回收装置

部分机型通过优化冷凝除湿系统(如外置冷凝器与双膨胀阀设计)和输送结构(上下层反向网带),提升干燥效率与节能性

通过上述功能与技术,封闭式低温滤饼干燥机实现了、节能、环保的物料处理目标,适用于工业领域对低温干燥的精细化需求。

封闭式低温滤饼干燥机的主要缺点

设备成本与维护:初始投资高:设备采用全封闭模块化设计和复杂的热泵/压缩机系统,导致购置和安装成本显著传统开放式干燥设备。

辅助系统(如余热回收装置)进一步增加初期投入。

维护复杂度高:模块化结构虽便于基础维护,但涉及热泵、冷凝器等核心部件的故障排查需技能,维护成本较高。

过滤组件(如防腐网带)更换频率虽低,但更换费用不菲。

工艺局限性

物料适应性受限:对高黏度(如胶状滤饼)或含硬质颗粒的物料处理能力不足,易导致排渣效率降低或设备磨损加剧。

需额外配置粉碎、挤条等预处理装置,增加系统复杂度。

环境温度敏感性:低温冷凝除湿工艺对运行环境温度敏感,高温环境可能导致冷凝效率下降,需额外降温措施。

能效与运行稳定性

能效瓶颈:虽标称“热量回收”,但实际运行中因热泵能效限制,电能干燥效率可能低于理论值(1度电产水2.5-5公斤)。

长期运行后,换热器结垢或冷媒泄漏会导致能效衰减。

排渣效率问题

全封闭设计虽避免扬尘,但黏性滤渣易在网带或排渣口堆积,需频繁停机清理

低温滤饼干燥机的特点:节能环保:低温滤饼干燥机采用低温蒸发、冷凝除湿原理,通过控制温度和湿度实现对物料的烘干,有效降低了能源消耗和环境污染,符合绿色生产的理念

均匀:通过控制温度和湿度,低温滤饼干燥机能够实现物料的均匀烘干,提高产品质量

适用广泛:适用于多种物料和行业,如食品、化工、制药等,具有很强的通用性